แผ่นเมมเบรนกันซึม HDPE

กระบวนการผลิต

การผลิตแผ่นเมมเบรนกันซึม HDPE นั้นเป็นไปตามกระบวนการอัดรีดที่มีการควบคุมและกระบวนการประกันคุณภาพ

การผสมวัตถุดิบและการอบแห้งเรซิน

การขึ้นรูปฟิล์มแบบแผ่นเรียบหรือแบบเป่าขึ้นรูปโดยใช้เครื่องอัดรีดกำลังสูง

การสอบเทียบความหนาที่แม่นยำและการระบายความร้อน

การสร้างลวดลายบนพื้นผิว (ถ้าจำเป็น) โดยใช้ลูกกลิ้งนูน

การตรวจสอบคุณภาพแบบเรียลไทม์ (ความหนา ความหนาแน่น การกระจายตัว)

การม้วน การตัด และการติดฉลาก

การตรวจสอบขั้นสุดท้ายและการทดสอบในห้องปฏิบัติการ

อุปกรณ์สำคัญได้แก่ เครื่องอัดรีดแบบสกรูคู่ เครื่องวัดความหนาอัตโนมัติ และเครื่องวิเคราะห์การกระจายตัวของผงคาร์บอนแบล็ก

คำจำกัดความผลิตภัณฑ์ของแผ่นเมมเบรนกันซึม HDPE

แผ่นเมมเบรนกันซึม HDPE จาก Geo Membranes เป็นแผ่นเมมเบรนโพลีเอทิลีนความหนาแน่นสูงที่ออกแบบมาเพื่อเป็นกำแพงกันซึมสำหรับโครงการด้านสิ่งแวดล้อม งานโยธา และงานอุตสาหกรรม ออกแบบมาเพื่อป้องกันการเคลื่อนตัวของของเหลวและก๊าซ ทำให้มั่นใจได้ถึงประสิทธิภาพการปิดผนึกในระยะยาวภายใต้แรงกดดันทางกล ทางเคมี และสิ่งแวดล้อม

พารามิเตอร์ทางเทคนิคและข้อกำหนด

แผ่นเมมเบรนกันซึม HDPE ผลิตตามมาตรฐานวัสดุสังเคราะห์ทางธรณีวิทยาที่เป็นที่ยอมรับในระดับสากล เหมาะสำหรับระบบฝังกลบขยะ เหมืองแร่ การอนุรักษ์น้ำ และระบบกักเก็บในโรงงานอุตสาหกรรม

วัสดุ: โพลีเอทิลีนความหนาแน่นสูง (HDPE)

ความหนาแน่น: ≥ 0.94 กรัม/ซม³

ช่วงความหนา: 0.5 มม. – 3.0 มม.

ความกว้างมาตรฐาน: 5 ม. – 8 ม.

ความยาวมาตรฐาน: 50 ม. – 200 ม.

ความแข็งแรงดึงที่จุดคราก: ≥ 15 MPa

การยืดตัวจนขาด: ≥ 700%

ปริมาณคาร์บอนแบล็ก: 2.0% – 3.0%

ความต้านทานต่อแรงดันไฮโดรสแตติก: ≥ 0.3 MPa

ช่วงอุณหภูมิใช้งาน: -40°C ถึง +60°C

อายุการใช้งานตามที่ออกแบบไว้: ≥ 30 ปี (ในสภาพฝังดิน)

โครงสร้างและองค์ประกอบของวัสดุ

แผ่นเมมเบรนกันซึม HDPE ของ Geo Membranes ใช้โครงสร้างโพลีเมอร์ที่เป็นเนื้อเดียวกัน พร้อมสารเติมแต่งที่เหมาะสมเพื่อเพิ่มความทนทานและต้านทานต่อสภาพแวดล้อม

ชั้นเรซินหลัก:เรซิน HDPE บริสุทธิ์ ให้คุณสมบัติกันน้ำและมีความแข็งแรงทางกลสูง

การกระจายตัวของคาร์บอนแบล็ก:ทนต่อรังสียูวีและป้องกันการเสื่อมสภาพ

ระบบต้านอนุมูลอิสระ:เสถียรภาพทางความร้อนและการออกซิเดชันระหว่างการสัมผัสในระยะยาว

พื้นผิวเสริม (เลือกได้):พื้นผิวแบบมีลวดลายด้านเดียวหรือสองด้าน เพื่อเพิ่มแรงเสียดทานระหว่างพื้นผิว

กระบวนการผลิต

การผลิตแผ่นเมมเบรนกันซึม HDPE นั้นเป็นไปตามกระบวนการอัดรีดที่มีการควบคุมและกระบวนการประกันคุณภาพ

การผสมวัตถุดิบและการอบแห้งเรซิน

การขึ้นรูปฟิล์มแบบแผ่นเรียบหรือแบบเป่าขึ้นรูปโดยใช้เครื่องอัดรีดกำลังสูง

การสอบเทียบความหนาที่แม่นยำและการระบายความร้อน

การสร้างลวดลายบนพื้นผิว (ถ้าจำเป็น) โดยใช้ลูกกลิ้งนูน

การตรวจสอบคุณภาพแบบเรียลไทม์ (ความหนา ความหนาแน่น การกระจายตัว)

การม้วน การตัด และการติดฉลาก

การตรวจสอบขั้นสุดท้ายและการทดสอบในห้องปฏิบัติการ

อุปกรณ์สำคัญได้แก่ เครื่องอัดรีดแบบสกรูคู่ เครื่องวัดความหนาอัตโนมัติ และเครื่องวิเคราะห์การกระจายตัวของผงคาร์บอนแบล็ก

การเปรียบเทียบในอุตสาหกรรมกับวัสดุทางเลือกอื่นๆ

| พารามิเตอร์ | เอชดีพีอี ไลเนอร์ | แผ่นรอง LDPE | เคลย์ไลเนอร์ | พีวีซีไลเนอร์ |

|---|---|---|---|---|

| ความสามารถในการซึมผ่าน | ยอดเยี่ยม | ดี | ปานกลาง | ดี |

| ทนต่อสารเคมี | สูง | ปานกลาง | ต่ำ | ปานกลาง |

| อายุการใช้งาน | 30 ปีขึ้นไป | 20 ปี | 10–15 ปี | 15–20 ปี |

| ความซับซ้อนในการติดตั้ง | ปานกลาง | ต่ำ | สูง | ต่ำ |

สถานการณ์การใช้งาน

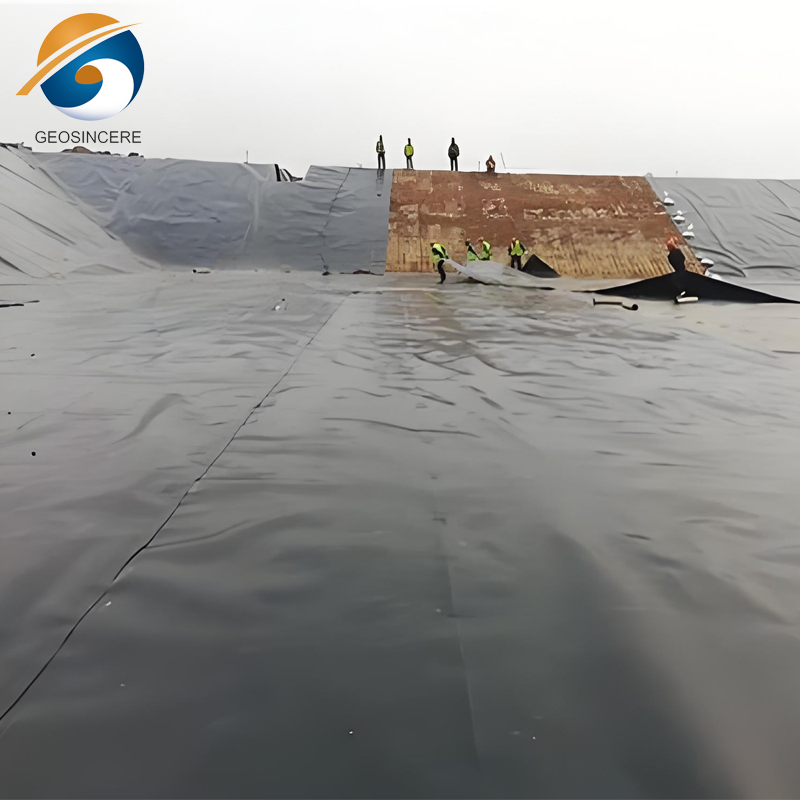

แผ่นกันซึม HDPE ถูกนำมาใช้กันอย่างแพร่หลายในภาคส่วนโครงสร้างพื้นฐานและวิศวกรรมสิ่งแวดล้อม

สถานที่ฝังกลบขยะมูลฝอยของเทศบาล

สิ่งอำนวยความสะดวกในการกักเก็บของเสียอันตราย

บ่อบำบัดแร่ด้วยสารเคมี และเขื่อนกักเก็บกากแร่

บ่อบำบัดน้ำเสียอุตสาหกรรม

อ่างเก็บน้ำชลประทานการเกษตร

คลอง อุโมงค์ และโครงการกักเก็บน้ำ

ปัญหาหลักและแนวทางแก้ไขในงานวิศวกรรมหลัก

ความเสี่ยงจากการรั่วไหล:แผ่นโลหะขึ้นรูปต่อเนื่องและรอยเชื่อมช่วยให้มีการซึมผ่านต่ำ

การเสื่อมสภาพทางเคมี:พอลิเมอร์ HDPE ทนต่อกรด ด่าง และสารไฮโดรคาร์บอน

ริ้วรอยจากรังสียูวี:การเสริมความเสถียรด้วยคาร์บอนแบล็กช่วยยืดอายุการใช้งานเมื่อสัมผัสกับสภาพแวดล้อมภายนอก

การทรุดตัวของชั้นดินรองพื้น:การยืดตัวสูงช่วยรองรับการทรุดตัวที่แตกต่างกัน

คำเตือนเกี่ยวกับความเสี่ยงและคำแนะนำในการลดความเสี่ยง

การออกแบบหรือการติดตั้งที่ไม่เหมาะสมอาจส่งผลเสียต่อประสิทธิภาพของวัสดุบุผิว

ควรหลีกเลี่ยงการติดตั้งบนพื้นผิวที่มีลักษณะแหลมคมหรือบดอัดไม่ดี

ตรวจสอบให้แน่ใจว่าช่างเชื่อมที่ได้รับการรับรองเป็นผู้ดำเนินการเชื่อมตะเข็บ

ดำเนินการทดสอบรอยต่อแบบไม่ทำลาย

ควรป้องกันการสัมผัสเป็นเวลานานก่อนทำการถมดินกลับ

คู่มือการจัดซื้อและการคัดเลือก

กำหนดข้อกำหนดการใช้งานและการควบคุมโครงการ

เลือกความหนาที่เหมาะสมตามน้ำหนักบรรทุกและการสัมผัสกับสารเคมี

กำหนดความต้องการพื้นผิว

ตรวจสอบว่าเป็นไปตามมาตรฐาน ASTM หรือ ISO หรือไม่

ตรวจสอบเอกสารการควบคุมคุณภาพของผู้ผลิต

ประเมินด้านโลจิสติกส์ ขนาดม้วน และการสนับสนุนการติดตั้ง

ขอตัวอย่างวัสดุเพื่อตรวจสอบความถูกต้อง

การสมัครกรณีวิศวกรรม

ในโครงการขยายพื้นที่ฝังกลบขยะของเทศบาล ระบบแผ่นเมมเบรนกันซึม HDPE หนา 2.0 มม. ถูกติดตั้งครอบคลุมพื้นที่ฐานและพื้นที่ลาดชันขนาด 120,000 ตารางเมตร แผ่นเมมเบรนแบบสองพื้นผิวช่วยเพิ่มเสถียรภาพของพื้นที่ลาดชัน ในขณะที่การเชื่อมแบบใช้ลิ่มร้อนสองรางช่วยให้ได้ความสมบูรณ์ของรอยเชื่อมมากกว่า 98% ในระหว่างการทดสอบภาคสนาม

คำถามที่พบบ่อย (FAQ)

โดยทั่วไปแล้วแผ่นรองพื้นบ่อฝังกลบขยะมีความหนาเท่าใด – โดยทั่วไปอยู่ที่ 1.5 มม. ถึง 2.0 มม.

ถุง HDPE สามารถทนต่อของเสียสารเคมีได้หรือไม่? – ได้ โดยผ่านการตรวจสอบความเข้ากันได้แล้ว

จำเป็นต้องใช้แผ่นรองพื้นแบบมีพื้นผิวขรุขระสำหรับทางลาดชันหรือไม่? – แนะนำสำหรับทางลาดชันที่มากกว่า 1:3

ตะเข็บได้รับการทดสอบอย่างไร? – การทดสอบด้วยแรงดันอากาศและกล่องสุญญากาศ

อายุการใช้งานที่คาดหวังคือเท่าไร? – มากกว่า 30 ปี หากอยู่ในสภาพฝังอยู่ใต้ดิน

สามารถซ่อมแซมแผ่นรองในสถานที่ได้หรือไม่? – ได้ โดยใช้การเชื่อมแบบอัดรีด

มีขนาดสั่งทำพิเศษหรือไม่? – สามารถปรับแต่งความกว้างและความยาวได้

แผ่นรอง HDPE ทนต่อรังสี UV หรือไม่? – ใช่ ทนได้ด้วยการเสริมสารคาร์บอนแบล็คเพื่อเพิ่มความเสถียร

มาตรฐานใดบ้างที่ใช้บังคับ – ASTM D5885, ASTM D6693, ISO 9001

ควรมีการตรวจสอบโดยบุคคลที่สามหรือไม่? – แนะนำอย่างยิ่งสำหรับโครงการ EPC

CTA – ขอรับการสนับสนุนด้านการค้าและเทคนิค

สำหรับการสอบถามราคา เอกสารข้อมูลทางเทคนิคโดยละเอียด หรือตัวอย่างทางวิศวกรรมเฉพาะโครงการของแผ่นกันซึม HDPE Liner ทีมจัดซื้อและทีมวิศวกรรมควรส่งคำขออย่างเป็นทางการเพื่อขอรับการประเมิน

ข้อมูลประจำตัวผู้เขียน E-E-A-T

บทความนี้จัดทำโดยผู้เชี่ยวชาญด้านวิศวกรรมธรณีสังเคราะห์ที่มีประสบการณ์มากกว่า 15 ปีในโครงการฝังกลบขยะ เหมืองแร่ และการกักเก็บน้ำ เนื้อหาในบทความนี้สะท้อนถึงมาตรฐานอุตสาหกรรม แนวทางปฏิบัติทางวิศวกรรมที่ได้รับการตรวจสอบแล้ว และความรู้จากประสบการณ์จริงในการนำระบบ EPC มาใช้ในองค์กร